نرمافزار پروکست یکی از بهترین و محبوبترین نرمافزارهای شبیه سازی در حوزه ریختهگری است. این نرمافزار محصول شرکت فرانسوی ESI Group است که بر اساس روش المان محدود کار میکند. به کمک این نرمافزار میتوان بسیاری از فرآیندهای مختلف ریختهگری مثل: ریختهگری ثقلی، ریختهگری در قالبهای فلزی و ماسهای، ریختهگری دقیق، ریختهگری پیوسته (CCM)، شمش ریزی (Ingot Casting)، انواع ریختهگری تحت فشار (Die Casting)، ریختهگری گریز از مرکز، ریختهگری نیمه جامد، ریختهگری لاست فوم و … را به راحتی مدلسازی کرد.

این نرمافزار دارای دیتابیس کاملی از آلیاژهای مختلف است و با مجهز بودن به ابزاری قدرتمند جهت بدست آوردن خواص فیزیکی و ترمودینامیکی انواع آلیاژها قادر به انجام آنالیزهای حرارتی و سیالاتی و همچنین آنالیزهای پیشرفتهای مثل آنالیز تنشهای پسماند و تعیین ریزساختار و انواع جدایشها میباشد. به کمک نرمافزار پروکست میتوان اطلاعات جامعی از پارامترهای ریختهگری مثل نحوه تاثیر طراحی سیستم راهگاهی و تغذیه گذاری بر سلامت قطعه، نحوه پر شدن قالب و سرد شدن قطعه پس از آن، زمان انجماد، پیشبینی عیوب ذوبریزی و انجماد مثل میکرو و ماکرو حفرات، عیب نیامد، سردجوشی، اغتشاش جریان مذاب، آخالها، حبس گاز، تشکیل پایپ (Pipe)، جدایش، توزیع تنشهای پسماند در قطعه و قالب، پارگی گرم، خستگی قالب و … را بدست آورد.

ماژول های نرم افزار پروکست

نرم افزار پروکست شامل سه ماژول است که عبارت اند از:

- ماژول مش زنی (visual-mesh)

- ماژول آماده سازی و پردازش (visual-cast)

- ماژول پس پردازش و یا نمایش (visual-viewer)

در ادامه به بررسی اجمالی هر ماژول می پردازیم.

ماژول مش زنی (visual-mesh)

وظیفه اصلی این ماژول مش بندی قطعه می باشد. نحوه کار به این صورت است که ابتدا هندسه قطعه و یا قطعاتی که قبلا در نرم افزارهای طراحی (CAD) مثل سالیدوورک و کتیا رسم شده اند را با پسوند مناسب وارد محیط visual-mesh می کنیم. سپس با توجه به ابعاد و حساسیت قطعات ابتدا به صورت سطحی مش بندی می گردد و در صورت مناسب بودن مش سطحی، قطعات به صورت حجمی مش بندی می شوند.

در صورتی که بیش از یک قطعه داشته باشیم باید قطعاتی که با هم تماس دارند مونتاژ (assembly) گردند. مش بندی یکی از پر اهمیت ترین بخش های هر نرم افزار شبیه سازی است و در صورت نامناسب بودن مش بندی نتایج شبیه سازی صحیح نخواهد بود.

خوشبختانه در نرم افزار پروکست ابزاری جهت بررسی و اصلاح هندسه قطعه و کیفیت مش بندی قطعات تعبیه شده است. این قابلیت به کاربر امکان می دهد تا در کمترین زمان ممکن هندسه و یا مش زده شده را اصلاح کند.

در مش زنی هر چه اندازه مش ها کوچکتر باشد، نتایج دقیق تری به دست می آید. باید به این نکته توجه کنید که اگرچه کاهش اندازه مش ها نتایج دقیق و صحیح تری را می دهد اما مدت زمان حل مساله را طولانی تر خواهد کرد که نیاز به سخت افزار قدرتمند دارد بنابراین تا حد امکان سعی کنید قطعاتی را که نتایج تحلیل بر روی آنها از اهمیت کمتری برخوردار است مش درشت تری زده شوند.

ماژول visual-cast

بعد از اتمام فرایند مش زنی وارد محیط visual-cast می شویم. در این ماژول نوع فرایند و شرایط ریخته گری تعیین می شود. همچنین اطلاعات مربوط به خواص مواد، شرایط مرزی، برهمکنش حرارتی و تنشی فصل مشترک ها (interface) و پارامترهای ریخته گری مثل دمای بارریزی را مشخص می کنیم.

وارد کردن خواص ترموفیزیکی و ترمودینامیکی قطعات مختلف یکی از مهمترین بخش های شبیه سازی است. نرم افزار پروکست دارای دیتابیسی از مواد و آلیاژهای مختلف است که کار شبیه سازی را بسیار راحت کرده است. در صورت موجود نبودن آلیاژ مورد نظر در نرم افزار می توان از الگوریتمی که جهت محاسبه خواص مواد قرار داده شده است استفاده کرد.

ماژول پس پردازش و یا نمایش (visual-viewer)

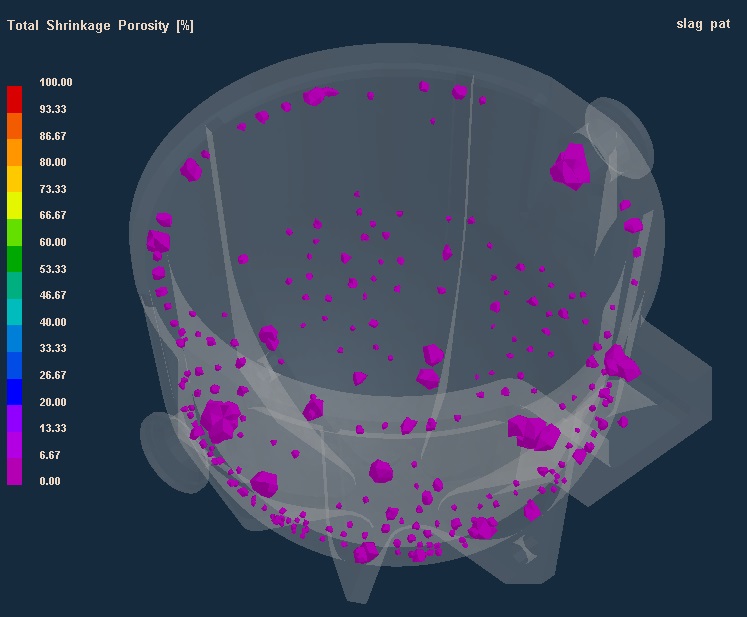

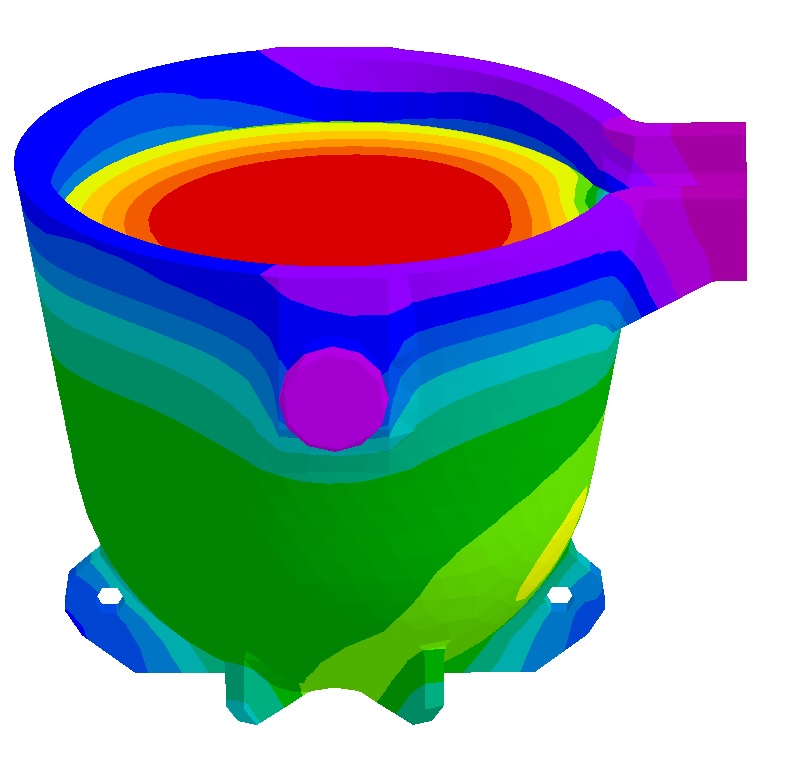

در این بخش نتایج تحلیل ها به صورت کانتورها، بردار ها و اشکال گرافیکی نمایش داده می شود. جهت مشاهده بهتر و دقیق تر نتایج، نرم افزار پروکست ابزارهای مختلفی را در این ماژول قرار داده تا بتوانیم به صورت کامل سطوح خارجی و بخش های داخلی و یا هر قسمتی از قطعه را مشاهده کنید. علاوه بر موارد فوق امکان مشاهده تاریخچه حرارتی هر کدوم از گره ها وجود دارد .

در این قسمت علاوه بر نتایج معمول مثل میدان های گرمایی، توابع مختلفی مثل تابع نیاما و مدول چورنیف نیز محاسبه می شود. علاوه بر موارد فوق ابزارهای متالورژیکی پیشرفته جهت تعریف و محاسبه توابع دلخواه که در نرم افزار به صورت پیش فرض وجود نداره در این بخش وجود دارد. به عنوان مثال توابع نیامای بدن بعد، معیارهای مختلف تحلیل عیوب و اندازه دانه و همچنین توابع مختلف جهت پیش بینی ریزساختار و توزیع تنش ها در این قسمت قابل تعریف هستند. در نهایت امکان ذخیره نتایج به صورت تصاویر و یا انیمیشن وجود دارد.